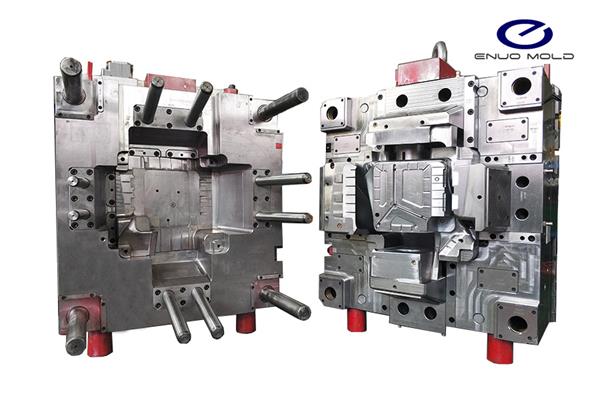

Cetakan plastik terutama terdiri dari tiga bagian: sistem penuangan, bagian cetakan dan bagian struktural. Diantaranya, sistem gating dan bagian cetakan merupakan bagian yang bersentuhan langsung dengan plastik, dan berubah dengan plastik dan produk. Ini adalah bagian cetakan plastik yang paling rumit dan dapat diubah serta memerlukan penyelesaian dan presisi pemrosesan tertinggi.

Sistem gerbang cetakan plastik mengacu pada bagian pelari sebelum plastik memasuki rongga dari nosel, termasuk pelari utama, rongga bahan dingin, pelari dan gerbang. Bagian cetakan mengacu pada berbagai bagian yang membentuk bentuk produk, termasuk cetakan bergerak, cetakan tetap dan rongga, inti, batang cetakan, dan lubang pembuangan.

1. Arus utama

Ini adalah bagian dalam cetakan yang menghubungkan nosel mesin injeksi ke pelari atau rongga. Bagian atas sariawan berbentuk cekung untuk menyatu dengan nosel.

Diameter saluran masuk saluran utama harus sedikit lebih besar dari diameter nosel (0,8 mm) untuk menghindari luapan dan mencegah keduanya tersumbat karena sambungan yang tidak akurat.

Diameter saluran masuk tergantung ukuran produk, umumnya 4-8mm. Diameter sariawan harus diperluas ke dalam dengan sudut 3° hingga 5° untuk memudahkan pelepasan sisa-sisa saluran.

2. Lubang bahan dingin

Ini adalah rongga di ujung saluran utama untuk menangkap material dingin yang dihasilkan antara dua injeksi di ujung nosel, sehingga mencegah penyumbatan pada pelari atau gerbang. Jika bahan dingin tercampur ke dalam rongga, tegangan internal mudah timbul pada produk yang diproduksi.

Diameter lubang material dingin sekitar 8-10mm, dan kedalamannya 6mm. Untuk memudahkan proses demoulding, bagian bawahnya sering ditanggung oleh batang demoulding. Bagian atas batang demoulding sebaiknya didesain berbentuk pengait zigzag atau alur cekung, sehingga sariawan dapat ditarik keluar dengan lancar saat demoulding.

Ketiga, shunt

Ini adalah saluran yang menghubungkan saluran utama dan setiap rongga dalam cetakan multi-slot. Agar lelehan mengisi setiap rongga dengan kecepatan yang sama, susunan pelari pada cetakan harus simetris dan berjarak sama. Bentuk dan ukuran bagian runner berdampak pada aliran lelehan plastik, proses pembongkaran produk, dan kemudahan pembuatan cetakan.

Jika aliran material dalam jumlah yang sama diperhitungkan, hambatan saluran aliran pada penampang lingkaran adalah yang terkecil. Namun, karena permukaan spesifik dari pelari silinder kecil, hal ini tidak menguntungkan untuk pendinginan bahan pelari yang berlebihan, dan pelari harus dibuka pada dua bagian cetakan, yang padat karya dan mudah disejajarkan. .

Waktu posting: 24 Agustus-2022